«La falta de opiniones es un activo. El problema de nuestros tiempos no es el exceso de información, sino el exceso de opiniones»

Rolf Dobelli, El Arte de la Buena Vida, 2018

Este es el cuarto y último artículo de la serie de «Valor Agregado en Carnes«. Sí te perdiste los anteriores o este es el primer artículo al cual llegas, aquí te dejo los links para que consultes el resto:

- Introducción (https://intotheingredientverse.com/2021/07/17/valor-agregado-en-carnes-parte-1-introduccion/)

- La Tecnología de Marinado (https://intotheingredientverse.com/2021/08/28/valor-agregado-en-carnes-parte-2-tecnologia-de-marinado/)

- La Tecnología de Sistemas de Cobertura (https://intotheingredientverse.com/2021/09/30/valor-agregado-en-carnes-parte-3-tecnologia-de-coberturas/)

Carne reestructurada

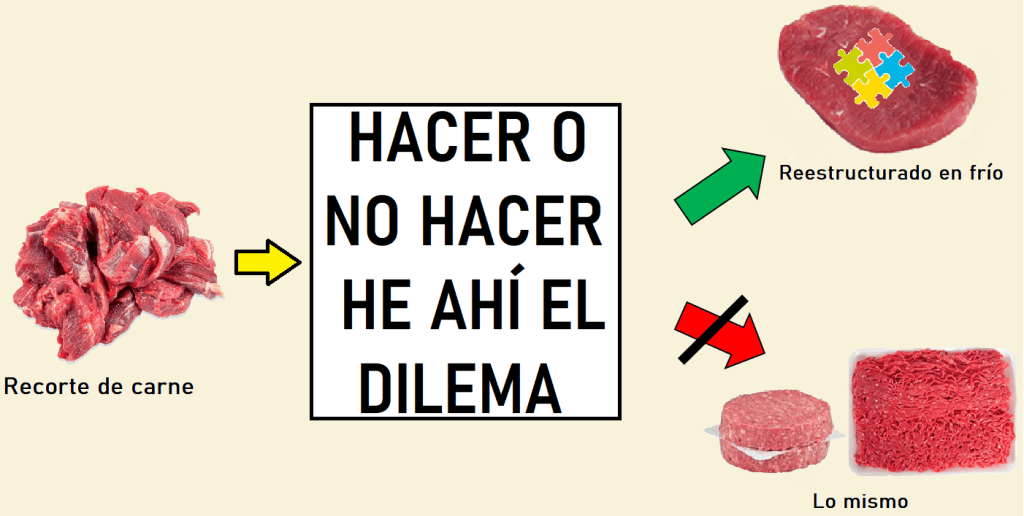

La reestructuración, en palabras sencillas, es un método para unir músculos de bajo valor comercial o recortes de carne para formar una pulpa que se asemeje a una pieza o a un músculo de carne de mayor tamaño. Es como tomar pequeñas piezas de lego o de rompecabezas y armar una figura más grande. Entre los productos cárnicos reestructurados más conocidos están los jamones, las salchichas y las hamburguesas que se elaboran mediante el reestructurado tradicional, llamado también «tecnología de reestructurado en caliente» o «sistema de ligado en caliente«.

La tecnología de ligado en caliente ha estado presente por cientos de años y consiste en extraer las proteínas de la carne con el efecto combinado de sal, fosfatos y acción mecánica. En conjunto esto va a formar una masa cohesiva de carne fresca con una sensación pegajosa y una textura muy blanda, por lo que necesitaremos aplicar calor (cocinar) para unir las piezas de carnes y fijar una estructura de mayor firmeza que evite que estas se separen. Esta tecnología, por lo tanto, tiene la limitante de que los productos sólo pueden comercializarse cocidos (por ejemplo, jamones) o congelados, pero que requieren de cocción sin descongelado previo para evitar que se deshagan o se separen en piezas (por ejemplo, carne de hamburguesa cruda congelada). Este proceso de ligado en caliente tiene la ventaja de lograr rendimientos superiores al 25% cuando se utilizan además hidrocoloides, tales como almidones, gomas (carrageninas) y proteínas vegetales.

Reestructurado en frío

Otra manera de unir carne, que podría decirse es «más novedosa» dado que existe hace poco más de 30 años, es la tecnología de reestructurado en frío o también llamada «sistema de ligado en frío«, la cual permite el desarrollo de una amplia variedad de productos cárnicos con la ventaja de poder comercializarlos en estado fresco (crudos) y refrigerado, lo que de entrada ya implica un proceso más sencillo y menos costoso. Este proceso, aunque resulte difícil creerlo, es poco utilizado en nuestro país (México) y me atrevería a pensar que es la misma situación para el resto de los países latinoamericanos. Entre los problemas que yo me he encontrado, es que gran parte de las empresas que conocen esta tecnología quieren usarla con recortes de carne de baja calidad y por «baja calidad» me refiero más bien a recortes con un ALTO CONTENIDO DE GRASA provenientes principalmente del proceso de deshuese y en menor medida del proceso de valor agregado. Estos recortes grasos no deben utilizarse como el material principal para la elaboración de productos reestructurados en frío, sino que deben considerarse como un componente más del sistema con una funcionalidad específica . Más adelante explicaremos como incorporarlos.

En el sistema de ligado en frío no es necesario cocinar o coagular la proteína para mantener unidas las piezas de carne y puede o no hacerse uso de sal y/o fosfatos. La ventaja principal de este proceso es que la carne reestructurada es similar tanto en apariencia, sabor y textura a un filete por lo que además es algo muy fácil de preparar para el consumidor final. Así que haciendo uso de recortes de carne o de músculos de menor valor y suavidad (que por lo regular se venden para estofados que requieren de una cocción con calor húmedo para lograr una textura comestible) es posible ofrecer nuevas alternativas mucho más cercanas a un corte fresco de mordida cárnica como por ejemplo, filetes, medallones, fajitas, cubitos, etc. y no sólo carne molida, hamburguesas y albóndigas como se hace tradicionalmente.

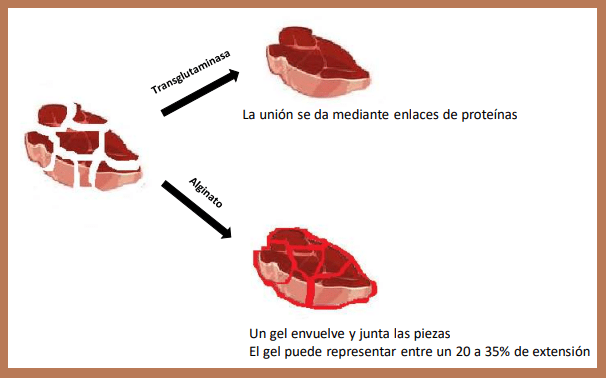

En la actualidad se utilizan 2 ingredientes como agentes aglutinantes en frío que son:

- La enzima transglutaminasa y

- La goma de Alginato de sodio

Estos materiales son parte fundamental de las mezclas de ingredientes que se usan en la tecnología de reestructurado o ligado en frío. Comúnmente los proveedores de materias primas para la industria cárnica manejan los siguientes sistemas:

- Sistema Transglutaminasa: es una mezcla que contiene enzima transglutaminasa con proteínas de origen animal o vegetal y que puede o no contener sal y/o fosfatos

- Sistema Alginato: es una mezcla que contiene alginato de sodio, una fuente de calcio como endurecedor y un agente estabilizante (que pueden ser fosfatos o acidulantes)

Vamos a revisar en que consiste cada uno de estos sistemas, como funcionan, cuando se sugiere su uso y que variantes pueden encontrarse en el mercado.

Sistema Transglutaminasa

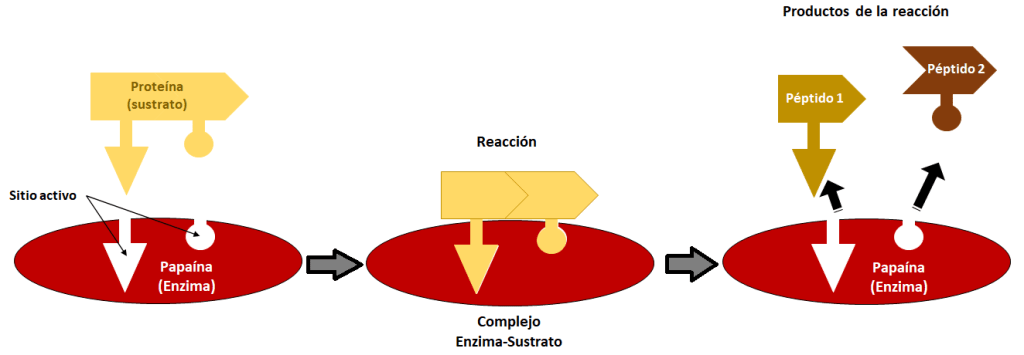

La gran mayoría de nosotros conocemos la enzima papaína, que comercialmente la encontramos mezclada con sal bajo el popular nombre de «Ablandador de Carne» muy usado en restaurantes y en nuestras casas para suavizar las carnes. La acción de esta enzima es hidrolítica o degradativa, es decir rompe los enlaces que forman las cadenas de proteínas para formar cadenas más pequeñas llamadas péptidos o liberar sus componentes principales que son los aminoácidos.

¿Pero a que viene todo esto? pues es sólo para entender que la enzima transglutaminasa (Tg) es todo lo contrario de la papaína. La acción de la enzima Tg es polimérica o de adición, es decir va a formar enlaces entre proteínas o entre una misma proteína para formar cadenas o estructuras más grandes y es precisamente esa característica la que contribuye a unir 2 piezas de carne pero aún así no es suficiente. Para que la unión entre 2 o más piezas de carne sea firme y resistente se necesita una concentración crítica de proteína y debido a esto es muy importante que sepas que en el mercado vamos a encontrar diferentes sistemas de transglutaminasa mezcladas con proteínas o azúcares, por ejemplo:

- Sistemas de Tg para reestructurar carne: son mezclas en polvo que contienen enzima transglutaminasa con diferentes tipos de proteínas. Las más usadas son caseína, caseinato de sodio, gelatina de cerdo, gelatina de pescado y proteína de soya que son las que tienen una mejor reactividad con la Tg. Algunas de estas mezclas pueden o no contener sal y fosfatos con el propósito de extraer proteína de la carne y de esta manera juntar una mayor cantidad de proteína o la concentración crítica necesaria para lograr la unión de las piezas de carne y la textura final. El uso de estos sistemas, en promedio, va desde el 0.5 al 1.5% dependiendo del sistema usado (Tg + proteína añadida) y la textura deseada en el producto final.

- Sistemas de Tg para mejorar textura y rebanabilidad: son mezclas que contienen enzima transglutaminasa mezclada con maltodextrina, no se incluye ninguna proteína, por lo que su uso es sólo para mejorar textura, rebanabilidad, reducir o eliminar sodio o fosfatos, mejorar jugosidad, reducir sinéresis, etc. Este sistema NO FUNCIONA para reestructurar o unir carne y su uso va desde 0.05 – 0.3% (Tg + maltodextrina) de acuerdo a la funcionalidad deseada.

- Transglutaminasa concentrada: es una mezcla muy concentrada de enzima transglutaminasa con maltodextrina para estandarizarla a una cierta actividad enzimática. Esta Tg concentrada es usada por los proveedores de materias primas para mezclarla con maltodextrinas, proteínas, sal y/o fosfatos y elaborar cualquiera de los sistemas anteriores.

Es muy importante por lo tanto saber que tipo de sistema de transglutaminasa estamos comprando y cual es su utilidad, sobre todo ahora que tenemos la facilidad de adquirir este tipo de ingredientes mediante tiendas en línea.

Sistema Alginato

El alginato es comúnmente conocido como una goma o hidrocoloide y en si es un polisacárido (carbohidrato) que se extrae de las algas. Sí quieres conocer más sobre sus propiedades y funcionalidad te invito a que revises el siguiente artículo (https://intotheingredientverse.com/2020/11/04/gomas-extraidas-de-algas/).

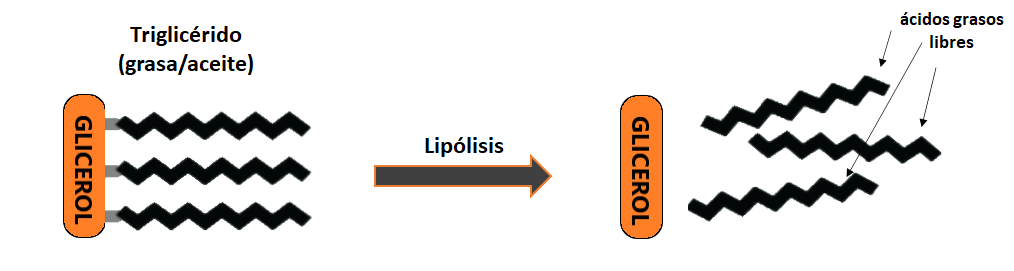

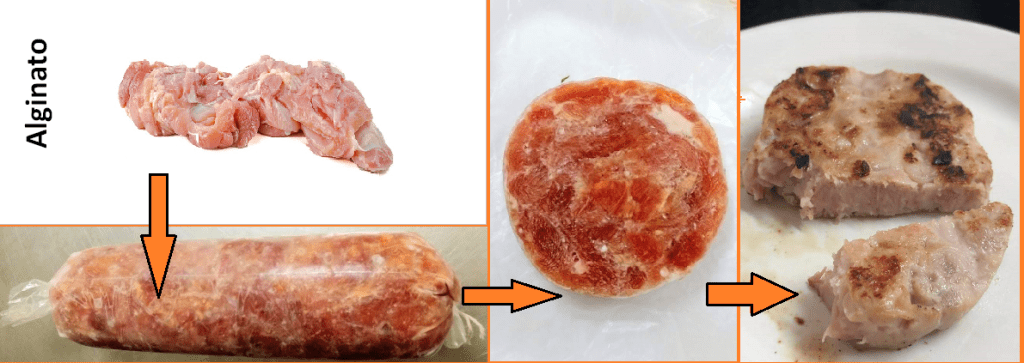

En el punto anterior establecimos que el mecanismo de unión entre las piezas de carne con transglutaminasa ocurre por la formación de enlaces químicos entre las proteínas (polimerización). En el caso del alginato, el mecanismo es más sencillo. Imagina que tomamos varias piezas de carne, las juntamos todas y las atrapamos dentro de una gelatina, sólo que en este caso el gel de alginato no es termorreversible, es decir no se va a fundir o deshacer con el calor tal como sucedería sí usáramos gelatina. Así que de esta manera, las piezas de carne quedan unidas mediante este gel de alginato, el cual no es perceptible cuando se mezcla con la carne que contiene proteína extraída por el trabajo mecánico del proceso de reestructurado en frío.

El alginato usado para reestructurar carne se encuentra comercialmente como mezclas:

- Sistemas de Alginato: son mezclas en polvo que contienen alginato de sodio, una fuente de calcio (que al contacto con el alginato actúa como un agente endurecedor que forma y da firmeza al gel) y un agente acidulante o estabilizante cuya función es solubilizar o liberar lentamente el calcio según la fuente usada. El estabilizante funciona haciendo más lenta la reacción de gelificación y por lo tanto proporciona el tiempo necesario para el proceso de reestructurado de la carne. Sin este aditivo, la reacción y formación del gel entre el alginato y el calcio es inmediata. Por lo tanto dependiendo de la fuente de calcio y el acidulante utilizado es posible encontrar sistemas de alginato que gelifican rápidamente en minutos y otros que requieren de una reacción de más de 6 horas. El uso sugerido del sistema alginato va del 1.5 al 3% dependiendo del tamaño de las piezas de carne y la textura deseada. En el mercado vamos a encontrar principalmente 2 tipos de sistemas según la forma de uso:

- Sistemas de 2 pasos: se denominan así porque el primer paso requiere la preparación del sistema alginato en agua para formar una solución espesa. Luego como segundo paso se incorpora esta solución a la carne para mezclarla y formar la masa cárnica a reestructurar.

- Sistemas de 1 paso: esta es la tecnología más reciente y se denomina de un paso porque el sistema se adiciona directamente a la carne junto con agua y se procede al mezclado para formar la masa cárnica. Esto ahorra bastante tiempo en el proceso.

Cuando se patentó esta tecnología, el sistema más antiguo de alginato consistía de 3 pasos, es decir la incorporación individual de cada uno de los ingredientes a la carne, lo cual ya no se utiliza.

Proceso para reestructurar la carne en frío

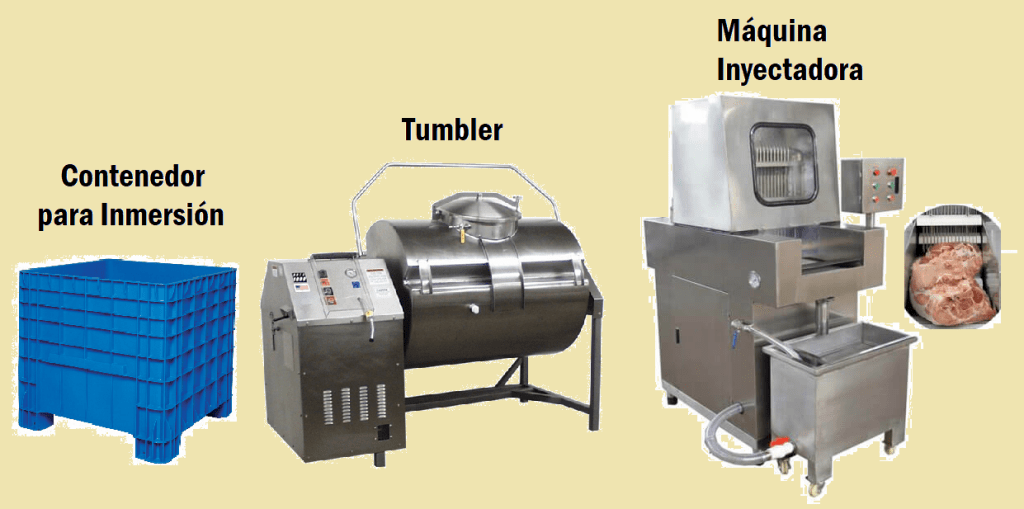

Los pasos para reestructurar o ligar la carne en frío son muy similares a los pasos de la tecnología tradicional de reestructurado o de ligado en caliente. En resumen son los siguientes:

- Selección de músculo y preparación

- Remoción de tejido conectivo y grasa de la carne para mejorar la unión y apariencia

- Reducción de tamaño (molido, troceado, hojueleado, cubicado, tiras, tenderizado) para mejorar la suavidad o textura

- Adición de ingredientes para el ligado en frío

- Sistema transglutaminasa ó

- Sistema alginato

- Mezclado de ingredientes con la carne

- El tiempo de procesado, tanto sí se utiliza transglutaminasa como alginato, es corto para evitar romper la estructura o gel que se va formando

- Formado o moldeado

- La masa cárnica se puede embutir en fundas para hacer medallones o se puede formar en moldes con diferentes figuras

- Reposo en refrigeración

- Una vez empacada o moldeada la masa cárnica debe reposarse en refrigeración (2°-5°C) por un mínimo de 8 horas para fijar la estructura. Aquí en este punto es importante evitar el movimiento de las piezas para no dañar esta estructura en formación

- Procesado posterior o porcionado

- Una vez formada la pulpa cárnica puede rebanarse en forma de filetes, medallones o cortarse como fajitas, tiritas, cubitos y procesarse como cualquier corte de carne fresco por ejemplo, sazonar, empanizar, adobar.

- Empacado y almacenamiento

- El producto final se empaca en charolas emplayadas o bolsas y se almacena en refrigeración para su comercialización

Ventajas de reestructurar en frío

Algunas de las ventajas más importantes de esta tecnología son:

- El desarrollo de nuevos productos de valor agregado (filetes, medallones, fajitas) a partir de músculos o recortes de carne de bajo valor comercial con ahorros para el consumidor en comparación a los cortes finos.

- La posibilidad de controlar la composición y consistencia, ya que es posible diseñar productos cárnicos con una cantidad específica de carne magra, grasa e incluso tejido conectivo. Aquí es donde podemos aprovechar esos recortes grasos.

- Control de porciones, es posible controlar con mayor precisión las dimensiones y el peso de cada porción de carne, algo que es muy importante en el área de servicios alimentarios (foodservice) para el control de costos.

- Comercialización a temperaturas de refrigeración

Y ya para finalizar

Esto es a grandes rasgos la tecnología de ligado en frío, es muy importante resaltar que se trata de un proceso químico por lotes, lo que implica llevar un control de calidad riguroso en la formulación, ingredientes, materias primas cárnicas, temperaturas, tiempos así como un registro diario de las condiciones de proceso, etc… Por ejemplo, en algunos casos partimos a veces de subproductos o de materia prima que viene de un proceso anterior (recortes de carne) o de músculos con cierta dureza que requieren de un tratamiento previo como eliminar tejido conectivo, tenderizar, moler o trocear, lo que ocasiona una carne más sensible a reacciones oxidativas y por lo tanto su manejo debe hacerse rápidamente a bajas temperaturas de refrigeración y sin descuidar la higiene.

Durante la elaboración de los productos reestructurados, no todo es miel sobre hojuelas y obviamente también se presentan problemas. Los 3 tipos de problemas más comunes en estos productos ocurren en las categorías de apariencia, textura y sabor pero esto es un tema para un artículo mucho más técnico y específico sobre como y cuando formular con transglutaminasa o con alginato y como corregir los defectos que pueden ocurrir con cada uno para ofrecer un producto de alta calidad.

Bueno pues con este artículo doy por terminada la serie de tecnologías sencillas para agregar valor a la carne. Sí tienes alguna duda en específico sobre este proceso házmelo saber en los comentarios o contáctame.

En la ilustración inferior trato de mostrar en forma gráfica los mecanismos de unión entre transglutaminasa y alginato. Con el uso de Tg las piezas unidas se perciben de forma más natural con rugosidades, en cambio con el alginato la superficie de la carne es más lisa y suave por el gel que rodea la carne (en el dibujo el gel de alginato se ejemplifica en color rojo, rodeando las piezas de carne, lo que no ocurre con la Tg que se pegan las piezas entre si).