El autoengaño no es compatible con la buena vida. Es fácil aceptar la realidad cuando esta te gusta. No obstante, es igualmente indispensable aceptarla sí no te parece. De hecho, particularmente sí no te parece.

Rolf Dobelli, El Arte de la Buena Vida, 2017

Un objetivo importante en la industria cárnica es evitar el deterioro y alargar la vida comercial de sus productos. La carne y los productos cárnicos pueden sufrir distintas formas de deterioro, y en este artículo nos enfocaremos exclusivamente en el deterioro químico.

Los antioxidantes son ampliamente conocidos por la mayoría de las personas como ingredientes que, al ser consumidos en forma de suplementos, brindan varios beneficios para la salud. En relación a esto, existe una gran cantidad de información en los medios de comunicación sobre los antioxidantes naturales presentes en frutas y verduras. Sin embargo, no se menciona nada sobre los antioxidantes que se encuentran de manera natural en la carne, y mucho menos sobre el uso y la funcionalidad de añadir cualquier tipo de antioxidante a la carne y sus derivados.

El deterioro químico es la alteración que sufre la carne debido a la oxidación de las grasas, también conocido como rancidez oxidativa, y afecta tanto al sabor como al color. Este tipo de deterioro puede ocurrir en carne o productos cárnicos en estado fresco, así como en productos cárnicos cocinados. Cuando la oxidación ocurre después de la cocción y durante el almacenamiento refrigerado, se le conoce comúnmente como «sabor a recalentado» o «WOF», por las siglas en inglés de «warmed-over flavor». Es difícil distinguir entre la oxidación previa y posterior a la cocción debido a la similitud de los productos que resultan de la oxidación y a la efectividad de los métodos de conservación para controlar ambos tipos de procesos oxidativos.

Para abordar este tema, es necesario diferenciar entre los diferentes antioxidantes que podemos encontrar y que son los siguientes:

- Antioxidantes intrínsecos o endógenos: Estos antioxidantes están naturalmente presentes en los alimentos.

- Antioxidantes inducidos: se forman durante el proceso de cocción de los alimentos.

- Antioxidantes extrínsecos o exógenos: Estos se refieren a los antioxidantes que se añaden deliberadamente a los alimentos.

Antioxidantes endógenos en carne y productos cárnicos

Los antioxidantes endógenos presentes en las carnes frescas son tocoferoles (vitamina E), carnosina, ácido lipoico y algunos sistemas enzimáticos. Durante la cocción de la carne, se forman además compuestos con propiedades antioxidantes debido a la reacción de Maillard. Sin embargo, ninguno de estos antioxidantes endógenos o inducidos han demostrado ser efectivos en retrasar la oxidación de los productos cárnicos bajo las condiciones comunes de procesamiento. Por consiguiente, la estrategia más efectiva para reducir la oxidación de las grasas en carne y sus derivados es utilizar antioxidantes exógenos.

Antioxidantes exógenos añadidos a carnes y productos cárnicos

Los antioxidantes exógenos que se añaden de forma intencional a los alimentos se clasifican comúnmente por su origen, ya sea en sintéticos o derivados de fuentes naturales.

Aunque el nitrito es un antioxidante muy eficaz en las carnes curadas, este artículo no lo considerará debido a que no todos los productos cárnicos se curan, y el proceso de curado añade un sabor y un color muy característico que no se desea en la carne fresca y otros productos derivados. Por tanto, en este caso se revisará el uso de otros antioxidantes que no afecten las características sensoriales de la carne. El uso de los nitritos lo revisamos en el artículo sobre los «Ingredientes Básicos del Curado».

Antioxidante Sintéticos

En el área cárnica, los antioxidantes sintéticos más comúnmente utilizados son el BHT, BHA, TBHQ y los tocoferoles, también conocidos como vitamina E. Aunque los tocoferoles se tratan a menudo como un aditivo natural, es importante destacar que los que se utilizan en la industria de alimentos, por lo general no se derivan de fuentes naturales.

En Estados Unidos se permite desde hace mucho tiempo la adición de BHA y BHT en salchichas y tocinos. Estos se utilizan de manera individual hasta el 0.01% en base al contenido de grasa o en combinación hasta el 0.02%. Por otro lado, el TBHQ puede utilizarse en tocino solamente sí se combina con BHA o BHT.

Se han identificado otros aditivos que se les atribuye actividad antioxidante, como el tripolifosfato, aunque su eficacia no es del todo clara debido a los resultados contradictorios obtenidos en diversos estudios con carne.

NOTA: Es necesario verificar la regulación específica del uso de estos aditivos en productos cárnicos en cada país.

Antioxidantes Naturales

La creciente preocupación de los consumidores ha ejercido presión sobre la industria cárnica para aumentar el uso de antioxidantes naturales, aunque cabe destacar que este enfoque no es nuevo. Desde mediados de los años 80, se han llevado a cabo investigaciones para retrasar o reducir la oxidación de las grasas en productos cárnicos, analizando el potencial de extractos vegetales, concentrados de cítricos y productos de semillas oleaginosas con este propósito.

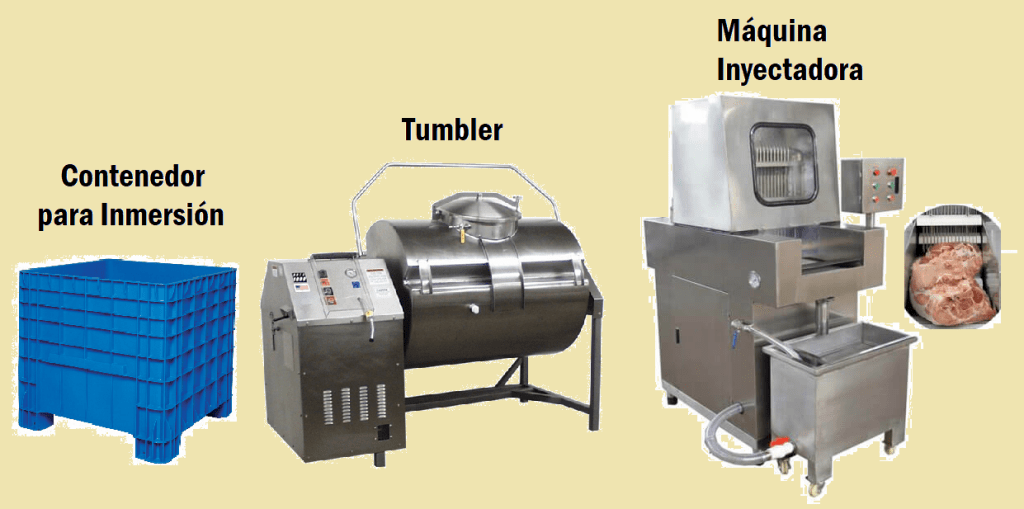

Los antioxidantes naturales se pueden incorporar de dos formas: añadiéndolos al alimento del animal durante la última etapa de la crianza para reducir la autooxidación de la carne durante su procesado, o incluyéndolos como parte de los ingredientes durante la fabricación de productos cárnicos. Los estudios de investigación sugieren que el mejor momento de agregarlos, es durante la última etapa de la crianza en lugar de después del sacrificio, ya que esto permite una distribución más uniforme de los antioxidantes en la carne. La adición de vitamina E y de aceite de orégano a niveles de 200 ppm en el pienso han dado muy buenos resultados.

Se han investigado una amplia variedad de extractos vegetales por sus efectos antioxidantes en productos cárnicos, entre ellos se encuentran el romero, orégano, albahaca, borraja, tomillo, jengibre, clavo, menta, té verde y canela por nombrar algunos.

El uso de hierbas y especias como antioxidantes depende de si aportan un sabor y color compatibles con la carne fresca o los productos cárnicos procesados. La incorporación de extractos desodorizados de oleorresinas de especias y hierbas ha permitido obtener beneficios antioxidantes sin afectar negativamente el sabor del producto cárnico. Hasta ahora, el romero y sus extractos son los antioxidantes naturales más ampliamente utilizados en la industria cárnica. Además, el sabor natural del romero ha dado como resultado productos cárnicos más sabrosos en comparación con el uso de antioxidantes sintéticos como BHT/BHA.

Otras fuentes naturales de antioxidantes son los de origen animal como el quitosano (10 ppm), que ha mostrado ser más eficaz que el extracto de romero (200 ppm) y el σ-tocoferol (60 ppm) al menos en carne molida para hamburguesas. Otras fuentes son los productos no alimentarios que por lo común se comercializan como suplementos dietéticos, como los extractos de semillas de uva y el extracto de corteza de pino.

Los extractos vegetales o naturales tienen la ventaja de no estar regulados como aditivos antioxidantes por el USDA, y muchos de ellos son reconocidos como GRAS por la FDA, lo que los habilita para ser utilizados en carne y productos cárnicos. Aunque se conocen bien los componentes activos de los extractos naturales, el hecho de utilizar sustancias químicas puras como el ácido rosmarínico y el rosmanol, presentes en el romero, no resultan de interés para la industria. Esto se debe a que serían considerados como aditivos alimentarios y por lo tanto estarían sujetos a investigaciones y regulaciones estrictas antes de poder ser utilizados y declarados en la etiqueta. Las ventajas de utilizar los componentes activos de los extractos naturales serían el bajo nivel de uso y que no contribuirían con el sabor y color en los productos cárnicos.

Actualmente y dependiendo de cada extracto vegetal, podríamos decir que la mayoría presenta una actividad antioxidante significativa a niveles por arriba de las 500 ppm hasta un máximo cerca de las 2500 ppm. En cambio, los antioxidantes sintéticos se usan de manera individual en 100 ppm. Hasta ahora la combinación de BHA/BHT al nivel máximo permitido de 200 ppm ha superado a cualquiera de los antioxidantes naturales (extracto de romero, vitamina E, extracto de semilla de uva y de corteza de pino) en estudios con carne molida.

Los antioxidantes, ya sean naturales o sintéticos, pueden tener efectos sinérgicos. Esto significa que cuando se combinan, pueden ser más efectivos en prevenir el deterioro de las grasas que cuando se utilizan por separado. La efectividad de cada antioxidante puede variar según el tipo de producto cárnico, el tipo de proceso, el tiempo de almacenamiento y el uso previsto.

Además de reducir la velocidad de la rancidez oxidativa de las grasas, la mayoría de los antioxidantes contribuyen a mejorar la estabilidad del sabor y el color. Sin embargo, algunos antioxidantes naturales pueden impartir un sabor o color al producto cárnico, lo que puede limitar su uso.

Hasta el momento los antioxidantes más eficaces para ser utilizados en carne son BHA/BHT, vitamina E, romero y las catequinas del té. Otros dos antioxidantes que han destacado en estudios de investigación son el ginseng y la sábila (aloe vera).

ESTE ARTÍCULO ES PARTE DEL RESUMEN DEL LIBRO «Ingredients in Meat Products» de Rodrigo Tarté. En esta liga puedes revisar el resto de los artículos.